Badanie parametrów geometrycznych

W ofercie posiadamy szeroką gamę sprzętu do pomiaru z użyciem metodami stykowymi oraz bezstykowymi:

– Klasyczny, tj. suwmiarki, mikrometry, średnicówki, głębokościomierze, wysokościomierze, czujniki zegarowe;

– Optyczny długościomierz Abbego (zakres pomiarowy: 0 ÷ 600 mm (poziomy), 0 ÷ 200 mm (pionowy), błąd graniczny: ± 0,4 μm dla całego zakresu pomiarowego, ± 0,3 μm dla zakresu ± 0,1 mm);

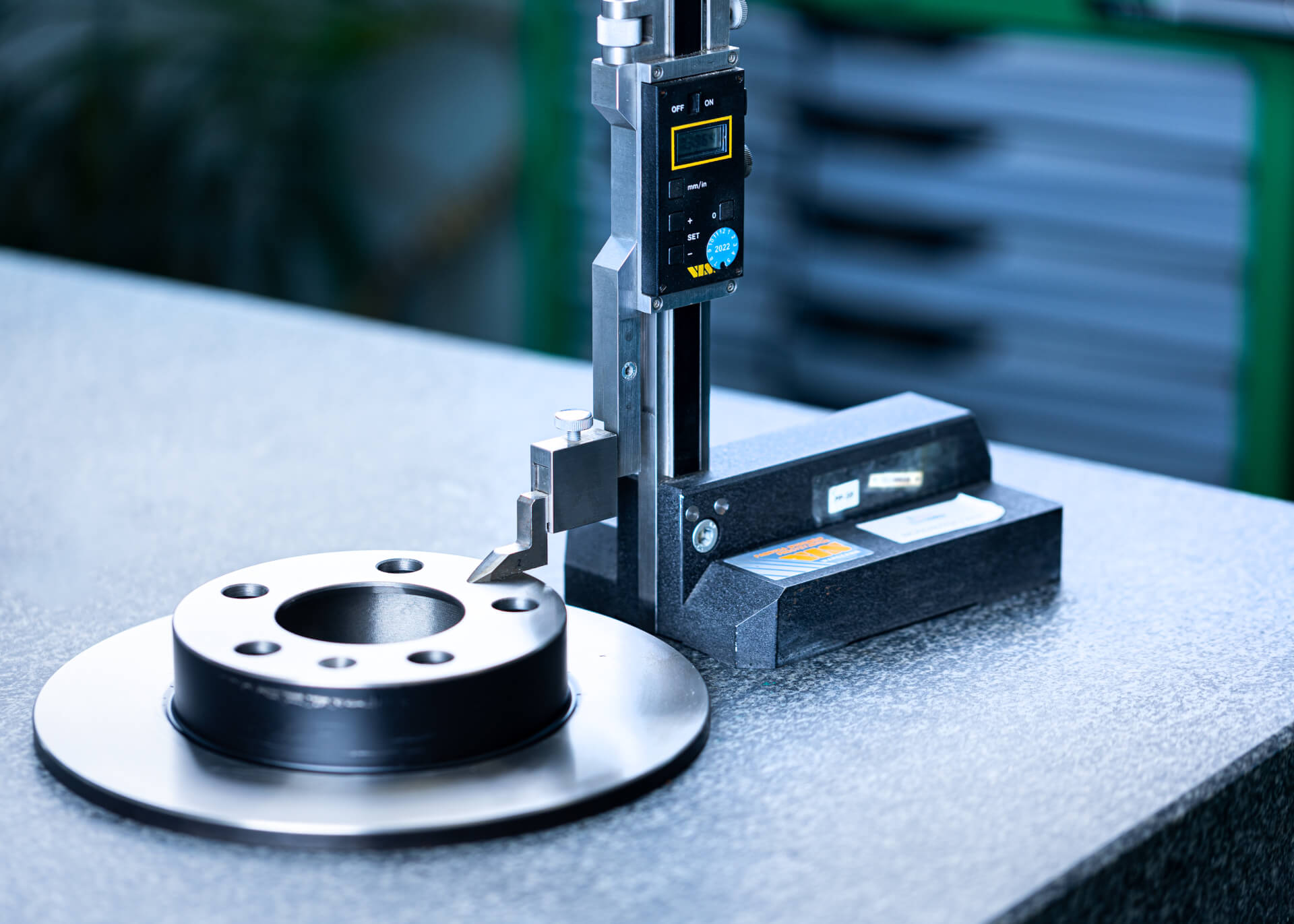

– Elektroniczny wysokościomierz MITUTOYO 2D LH-600D/DG ze specjalnym uchwytem pneumatycznym do przesuwu (zakres pomiarowy 0-972 mm, dokładność 1,1 + 0,6L/600) μm L = długość (mm).

Wymiary części muszą być zgodne z dokumentacją techniczną. Precyzja oraz sposób pasowania, montażu takich elementów jak np. piasty czy łożyska wymagają urządzeń pomiarowych o wysokiej dokładności. Odchyłki wymiarów nominalnych muszą zawierać się ściśle w podanej przez konstruktora tolerancji.

Badanie twardości i mikrotwardości

Badanie twardości jest podstawowym badaniem właściwości fizycznych materiału. Możliwość wykazania, iż twardość materiału jest zgodna z wymaganiami specyfikacji i dostarczaną dokumentacją, staje się coraz ważniejsza w kontaktach z Klientami i partnerami biznesowymi. Świadczymy kompleksowe usługi w zakresie pomiaru twardości materiałów, a także niektórych powłok czy warstwy hartowania. Posiadamy w ofercie twardościomierze: Rockwella [HRC], Brinella [HB], Vickersa [HV] oraz mikrotwardość Vickersa [µHV].

Pomiar twardości metodą Brinella jest wykonywany zgodnie z normą PN-EN ISO 6506-1. Pomiar twardości metodą Rockwella jest wykonywany zgodnie z normą PN-EN ISO 6508-1. Pomiar twardości metodą Vickersa jest wykonywany zgodnie z normą PN-EN ISO 6507-1.

Badanie twardości gumy metodą Shore‘a

Twardość materiałów polimerowych oznacza się metodą Shore’a zgodnie z normą PN-ISO 868, wgłębnikiem według normy PN-93/C-04206.

Aparat mierzący dociska się podstawą do tworzywa minimum 10 mm od krawędzi próbki. Wgłębnik (do materiałów miękkich jak guma używany jest wgłębnik zatępiony, do twardszych – igła) wystający z podstawy, wypychany sprężyną wgniata się w materiał, przy czym ustala się równowaga między naciskiem sprężyny a reakcją tworzywa. Po ustaleniu równowagi wskazówka zatrzymuje się na odpowiednim zakresie skali wyrażonej w stopniach Shore’a (0 – 100).

Badania metalograficzne

Badania metalograficzne polegają na obserwacji naturalnych powierzchni lub specjalnie przygotowanych zgładów metalograficznych w celu określenia struktury, oceny jakości lub identyfikacji nieciągłości w materiale poddanemu badaniom.

Badania makroskopowe przygotowanej powierzchni przekroju próbki polegają na obserwacji okiem nieuzbrojonym lub przy powiększeniach nieprzekraczających 30-krotnych. Celem badań jest wykrycie nieciągłości materiałowych, takich jak pęknięcia, zawalcowania, jamy skurczowe, pęcherze, wtrącenia niemetaliczne, charakter pęknięć po zerwaniu lub oględziny i ocena innych parametrów badanego materiału.

Badania mikroskopowe przeprowadzamy przy użyciu mikroskopu metalograficznego na specjalnie przygotowanych próbkach w postaci zgładu metalograficznego w stanie nie trawionym lub trawionym z zastosowaniem powiększeń od 100 do 1000 krotnych. Obserwacja mikrostruktury pod mikroskopem pozwala na:

– identyfikację poszczególnych składników fazowych i strukturalnych,

– określenie kształtu, wielkości ziaren i ich rozmieszczenia,

– wykrywanie wtrąceń niemetalicznych oraz innych wad,

– pomiar grubości powłok, głębokości hartowania, wielkości wtrąceń i ziaren,

– określenie zastosowanej technologii produkcji- wytwarzania wyrobów takich jak: odlewanie, obróbka plastyczna, obróbka cieplna.

Badania składu chemicznego XRF

Posiadamy najnowszej generacji przenośny spektrometr XRF (fluorescencji rentgenowskiej) firmy Olympus. Spektrometr umożliwia wykonywanie analizy składu chemicznego metodą nieniszczącą, m.in. stali oraz innych metali stopowych. Dodatkowo jesteśmy w stanie sprawdzić występowanie szkodliwych pierwiastków zgodnie z dyrektywą RoHS w różnorodnych materiałach.

Spektrometr używany jest przez wykwalifikowany personel na podstawie zezwolenia wydanego przez Państwowy Instytut Atomistyki. Podlega okresowym wzorcowaniem zgodnie z polityką jakości Intermeko Europe sp. z o.o.

Badania chropowatości

Pomiary chropowatości wykonujemy za pomocą specjalnego urządzenia – profilometru. Chropowatość jest jedną z istotnych cech powierzchni metali, szczególnie gdy badane elementy przechodziły wcześniej przez obróbkę mechaniczną bądź termiczną.

Stopień chropowatości powierzchni zależy od rodzaju materiału użytego do produkcji, a przede wszystkim od rodzaju jego obróbki. Parametr ten będzie mieć istotne znaczenie podczas dynamicznej pracy np. łożyska. Ma on wpływ na właściwości eksploatacyjne podzespołu. Właściwa chropowatość to właściwe przyleganie smaru do bieżni kulek łożysk piast. Dzięki temu zapewniona jest odpowiednia trwałość części.

Badanie chropowatości pozwala wyznaczyć podstawowe parametry powierzchni, takie jak:

– średnie arytmetyczne odchylenie profilu od linii średniej [Ra]

– wysokość chropowatości według dziesięciu punktów profilu [Rz]

Badania wytrzymałościowe

Urządzenie badawcze – hydrauliczna maszyna wytrzymałościowa – umożliwia uzyskanie charakterystyk fizycznych materiałów metalicznych, kompozytowych i innych. W Intermeko badamy takie parametry wytrzymałościowe jak: odporność na rozciąganie, granicę plastyczności, moduł Younga i wydłużenie przy rozerwaniu. Posiadamy maszynę niemieckiej firmy Heckert o zakresie pomiarowym 40 kN wraz z wyposażeniem do prób rozciągania, ściskania i zginania.

Jesteśmy w stanie przeprowadzić próbę rozciągania zgodnie z normą PN-EN ISO 6892 na próbkach poprzecznych określonych w normie PN-EN ISO 4136 lub wzdłużnych – norma PN-EN ISO 5178. Próbki do statycznej próby rozciągania mogą być przygotowane z wyrobów hutniczych, ze złączy spawanych, zgrzewanych lub lutowanych oraz z tworzyw sztucznych i materiałów kompozytowych. Próbę rozciągania można przeprowadzać wzdłużnie lub poprzecznie do kierunku walcowania lub osi wyrobu.

Maszyna wytrzymałościowa umożliwia nam również badania elementów zawieszenia. Możemy sprawdzić jaka jest siła potrzebna do wyrwania sworznia z obudowy badanego elementu. Parametr ten jest niezwykle ważny ze względu na bezpieczeństwo użytkowników pojazdu i ma odniesienie w normach jakościowych. Kolejną zaletą tej maszyny jest możliwość sprawdzenia sił ugięcia sprężyn zawieszenia czy sprężyn talerzowych docisków sprzęgła.

Oprócz sił wyrywania ponadto mamy możliwość sprawdzania sił zrywania, ściskania i rozciągania. Parametry te wykorzystujemy podczas badań: połączeń gwintowych, elementów układu hamulcowego, pasków napędowych (klinowych, rozrządu) oraz wielu innych.

Badania dynamiczne (zmęczeniowe)

Maszyna wytrzymałościowa o zakresie do 10 kN pozwala na badania statyczne dla rozciągania, ściskania i zginania.

Badania na tym stanowisku pozwalają na praktyczną weryfikację jakości m.in. amortyzatorów pokrywy bagażnika pod kątem ich wytrzymałości zmęczeniowej. Ilość cykli przeliczana jest na średnią długość czasu użytkowania. Dzięki przyjętej metodyce stanowisko umożliwia znaczne skrócenie czasu badań w porównaniu do badań eksploatacyjnych.

Badania odporności na korozję

Test przeprowadzany jest zgodnie z normą PN-EN ISO 9227 w rozpylonej solance obojętnej (NSS) w celu oszacowania odporności na korozję materiałów metalowych ze stałą lub czasową ochroną antykorozyjną lub bez takiej ochrony.

Badania w rozpylonej solance są szczególnie przydatne do wykrywania nieciągłości, takich jak pory, pęknięcia, wżery i innych wad technologicznych w wyrobach cechujących się odpornością na agresywne środowisko oraz stosowanych powłokach. Badania te są przeprowadzane metodą badawczą, w której rozpyla się w kontrolowanym środowisku 5-procentowy roztwór chlorku sodu o pH w zakresie od 6,5 do 7,2. Badanie to stosuje się szczególnie do:

– metali i ich stopów

– powłok metalowych (anodowych i katodowych)

– powłok konwersyjnych

– powłok anodowych tlenkowych

– powłok organicznych na materiałach metalowych

Badania funkcjonalne amortyzatorów zawieszenia

Na specjalnym urządzeniu badawczym sprawdzamy jak funkcjonują amortyzatory. W tym celu wymuszamy ruch tłoczyska i rejestrujemy siłę z jaką reaguje na czujnik siły podczas ugięcia i odbicia. Testujemy amortyzatory dla wybranych prędkości [m/s] oraz skoku tłoczyska [mm].

Badania szczelności

Badanie szczelności przeprowadzamy na takich elementach jak: wymienniki ciepła chłodnic stosowanych do silników spalinowych, zbiorniki wyrównawcze, chłodnice, czy przewody hamulcowe. Badania te pozwalają na szybkie wykrycie uszkodzenia uszczelki czy niezgodności wyrobu.

Badanie przeprowadzane jest przy użyciu ciśnienia powietrza do 2 bar. Tester jest w stanie zasymulować pracę łącznie z wygenerowaniem ciśnień skokowych. Rejestrowane są nawet minimalne różnice.

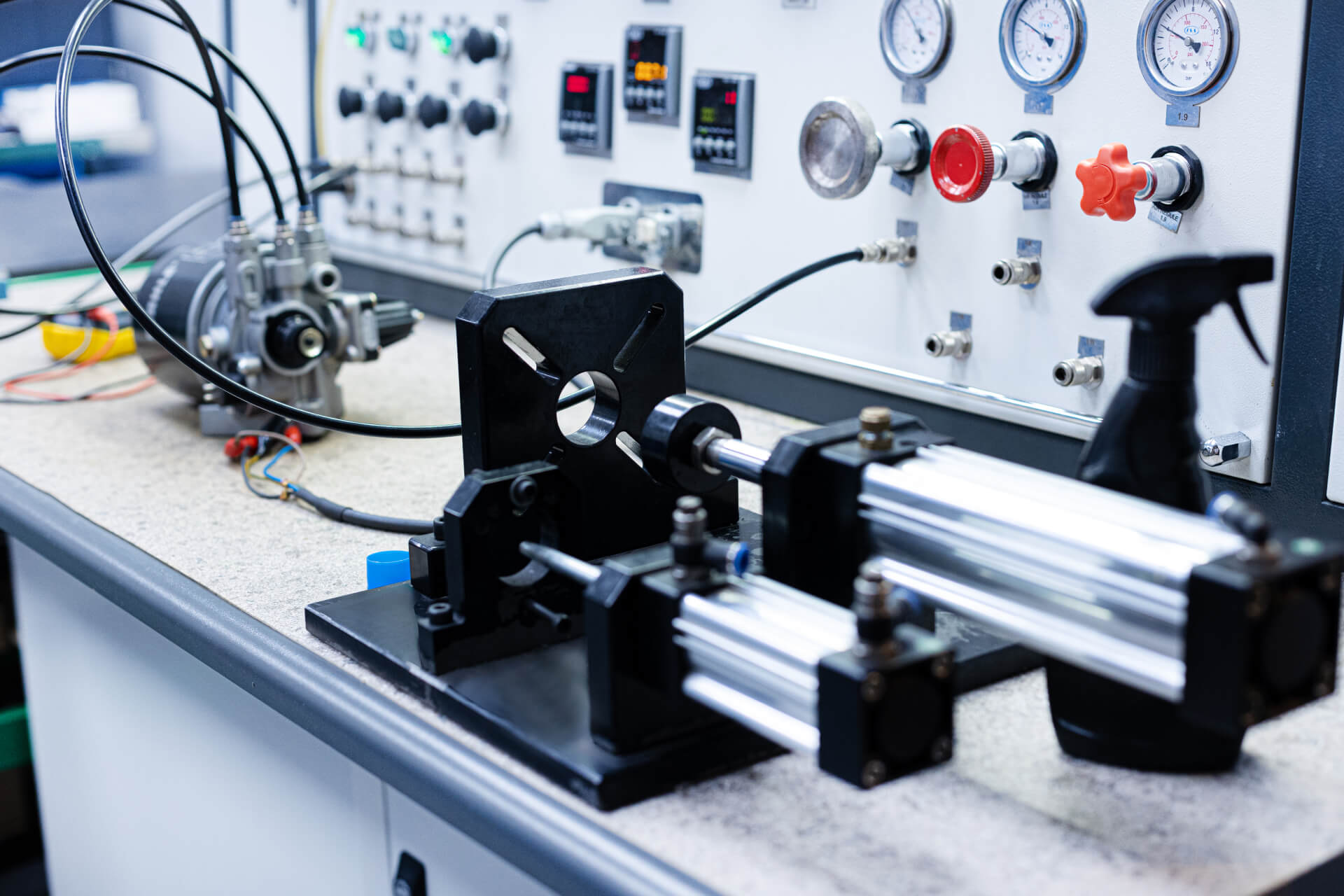

Badanie funkcjonalne zaworów pneumatycznych do pojazdów ciężarowych

Firma Intermeko została wyposażona w kompletne urządzenia testowe umożliwiające sprawdzenie zaworów pneumatycznych pracujących w układach hamulcowych samochodów ciężarowych.

Tester BCA 1200 umożliwia sprawdzenie zaworów dla ciśnienia roboczego do 16 bar. Mamy możliwość sprawdzenia m.in. korektorów siły hamowania (zawory ALB), modulatorów ABS – ASR, zaworów wraz z wejściem sterującym (12V i 24V) oraz pneumatycznych siłowników wspomagania sprzęgła i hamulca.

Poza kontrolą parametrów funkcjonalnych urządzenie umożliwia właściwą kalibrację zaworów, która powinna być przeprowadzona przed montażem podzespołu w pojeździe.

Kompresory - badania funkcjonalne i wydajności

Badania przeprowadzane są na stanowisku do diagnostyki sprężarek klimatyzacji samochodowej. Tester służy do badania stanu technicznego sprężarek klimatyzacji pojazdów pracujących z czynnikiem chłodniczym R134a lub R1234yf.

Tester umożliwia pełną diagnostykę kompresora łącznie z testami pod obciążeniem. Uzyskany raport daje pełen obraz jakości kompresora.

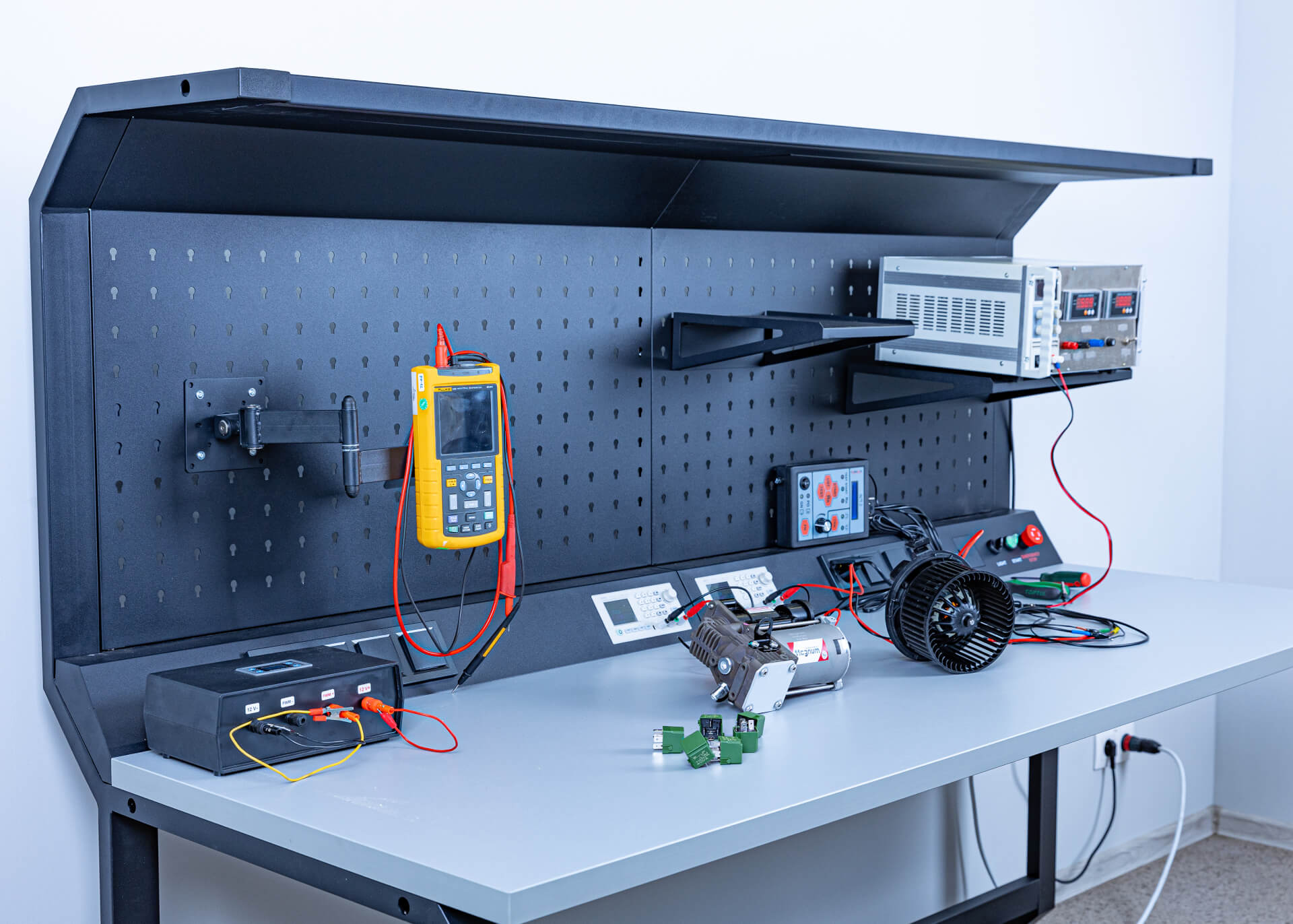

Badania elektryczne

Badania te przeprowadzane są na stole probierczym do weryfikacji podstawowych parametrów funkcjonalnych urządzeń elektrycznych m.in. silników, podnośników szyb, silników wycieraczek, silniczków dmuchaw i wielu innych.